Свидетельство:

О регистрации средства массовой информации: "Предотвращение аварий зданий и сооружений".

Номер: №ФС77-35253

Выдано: Федеральная служба по надзору в сфере связи и массовых коммуникаций

Дата: от 16.02.2009 г.

Форма распространения: электронное периодическое издание

Язык: русский

Учредитель: ООО "ВЕЛД"

Обрушения

электронный журнал

09.01.2016 Лерикский район, Азербайджан

Блог Шаблон

Электронный журнал

Предотвращение аварий зданий и сооружений

Самоуплотняющийся бетон и его диагностикаПредприятие: Харьковская национальная акаде-мия городского хозяйства

Дата публикации: 2009-04-01

Версия для печати <<Назад

Болотских Олег Николаевич

1. САМОУПЛОТНЯЮЩИЙСЯ БЕТОН: ИСТОРИЯ, СОСТАВ, СВОЙСТВА, ПРЕИМУЩЕСТВА И ПЕРСПЕКТИВЫ

1.1. Введение

Отсутствие тесной взаимосвязи между строительной наукой и практикой, недостаточно квалифицированный и незаинтересованный персонал на строительных площадках и в проектных бюро и использова-ние старых технологий, средств механизации и материалов в строитель-стве во времена «развитого» социализма привели к значительному отста-ванию строительной отрасли в бывшем Советском Союзе по сравнению с Западом. Результаты этого «развития» мы и сейчас можем наблюдать на улицах наших городов:

- однообразие и серость городской застройки,

- низкое качество строительства,

- применение не долговечных и зачастую опасных для здоровья чело-века материалов,

- не комфортные условия проживания в большинстве зданий старой по-слевоенной постройки.

Используя устаревшие материалы и методы возведения зданий и сооружений, а также неквалифицированный персонал, невозможно обес-печить технический прогресс в строительстве. А ведь строить надо сей-час, причём быстро, много и качественно! Некоторые заказчики, чтобы избежать проблем низкого качества выполнения строительных работ с местными строителями, привозят персонал на период строительства из-за рубежа, а проектные работы выполняют в дальнем зарубежье. Всем по-нятно, что это временное и недальновидное решение.

Что же делать? Как же обеспечить у нас в современных условиях надлежащее качество строительства? Ответ прост: только благодаря ис-пользованию новых технологий и современных строительных материа-лов, а также благодаря постоянному контролю качества исходного сырья и материалов (прежде всего бетонной смеси и её компонентов) можно обеспечить в современных условиях высокое качество строительства. Необходимо срочно навёрстывать упущенное, осваивать работу с новыми материалами и современным оборудованием, уделять внимание повыше-нию квалификации персонала начиная уже со студенческой аудитории.

В последние 10 лет ситуация на строительных площадках бывшего СССР изменяется к лучшему. С развитием рыночных отношений к каче-ству строительного производства и к дисциплине и безопасности труда предъявляются всё более жёсткие требования. У производителей строи-тельных материалов начали появляться современные строительные лабо-ратории и приборы, позволяющие постоянно контролировать качество входного сырья и готовой продукции. Также осуществляется контроль качества и непосредственно на строительных площадках. На рынке СНГ появилось высококачественное лабораторное оборудование европейских производителей. Одним из таких крупных производителей и поставщи-ков оборудования является немецкая фирма «TESTING Bluhm & Feuerherdt GmbH», которая уже не первый год успешно работает на нашем рынке и имеет надёжных поставщиков во многих регионах бывшего СССР.

Панельное домостроение на территории бывшего Советского Сою-за всё дальше уходит в историю. Монолитный и сборно-монолитный способы возведения зданий и сооружений приобретают у нас в настоя-щее время всё большее распространение. Панелевозы уступают место «миксерам», доставляющим бетонную смесь на строительную площадку. Установка арматурных каркасов и опалубки, доставка, укладка и уплот-нение бетонной смеси с последующим уходом за ней являются сейчас основными компонентами процесса возведения зданий и сооружений. А можно ли сейчас у нас упростить и удешевить этот процесс без ущерба для качества строительства (а может даже и с улучшением качества строительства!), например: исключив процесс вибрирования бетонной смеси? Ответ прост: можно, за счёт использования самоуплотняющего-ся бетона, который уже около 15 лет успешно используется на строи-тельных площадках в странах дальнего зарубежья и не сегодня, так зав-тра появится у нас.

1.2. Что такое самоуплотняющийся бетон?

Самоуплотняющийся бетон – это бетон, который без воздействия на него дополнительной внешней уплотняющей энергии самостоятельно под воздействием собственной массы течёт, освобождается от содержа-щегося в нём воздуха и полностью заполняет пространство между арма-турными стержнями и опалубкой. Самоуплотняющийся бетон может со-держать остаточный объём пор точно так же, как и вибрированный бетон [2].

В немецком языке самоуплотняющийся бетон получил сокращён-ное название SVB (selbstverdichtender Beton), в английском – SCC (self compacting concrete), во французском – BAP (Beton autoplacant) [3]. Не исключено, что с распространением самоуплотняющегося бетона у нас он также получит в русском языке сокращённое обозначение СУБ.

1.3. История и исследования самоуплотняющегося бетона

История самоуплотняющегося бетона началась в Японии в 1990 году. Там профессором Хайимой Окамурой было создано и внедрено в практику новое поколение добавок к бетону, а именно высокоэффектив-ные добавки для улучшения текучести на базе полиакрилата и поликар-боксилата. Ему удалось создать бетон, имеющий высокую пластичность и низкое содержание воды. Кроме Окамуры, в создании и развитии само-уплотняющегося бетона принимали участие профессора К. Маекава и Кацумаса Озава.

Благодаря уникальным свойствам и преимуществам этого бетона, он быстро распространился в направлении Западной Европы. В начале этот бетон использовался на предприятиях, производивших готовые же-лезобетонные изделия. Затем самоуплотняющийся бетон стал активно использоваться в качестве так называемого «транспортного бетона», т.е. бетона, который доставляется и укладывается непосредственно на строи-тельной площадке.

Дальнейшие активное развитие и изучение свойств самоуплот-няющегося бетона происходило в Германии. Так в Институте строитель-ных исследований в городе Аахен (Германия) в 2000 и 2001 годах под руководством профессора Вольфганга Брамесхубера по заказу фирмы «Dyckerhoff Beton GmbH» после тщательного изучения его свойств были созданы первые предпосылки для официального допуска и распростра-нения этого материала по всей Европе. Исследования, проведенные в Аа-хене, показали, что прочность на сжатие самоуплотняющегося бетона, как правило, выше, чем у обычного «вибрируемого» бетона, а прочность на раскалывание, статический модуль упругости, усадка и ползучесть са-моуплотняющегося бетона были такими же. Кроме того, этот материал обладал прекрасными свойствами по водонепроницаемости и, таким об-разом, был официально допущен и рекомендован для использования при возведении водонепроницаемых сооружений. Материал получил назва-ние «Dyckerhoff Liquidur» и стал активно распространяться по строи-тельным площадкам Европы вследствие своих уникальных свойств [1; 4].

Последним шагом по расширению распространения самоуплот-няющегося бетона в Западной Европе было издание в Берлине «Немец-ким комитетом по железобетону» в ноябре 2003 года нормативного до-кумента «DAfStb-Richtlinie Selbsverdichtender Beton (SVB-Richtlinie)». В этом нормативном документе на 41 странице подробно изложены терми-ны и связи с другими европейскими нормативными документами, а также методы диагностики самоуплотняющегося бетона. Таким образом, после выхода этого нормативного документа, самоуплотняющийся бетон офи-циально допущен и разрешён к использованию в Европе без необходимо-сти каких либо дополнительных разрешений, согласований и допусков.

В настоящее время изучение самоуплотняющегося бетона и мето-дов его диагностики активно продолжается. Такие исследования в по-следние годы проводятся к примеру в Техническом Университете г. Бер-лина на строительном факультете под руководством профессора Бернда Хиллемайера и доктора госпожи Жеральдин Бухенау. Основная часть этих материалов исследований (вместе с исследованиями других немец-ких учёных) опубликована в этом году в немецком так называемом «Бе-тонном календаре» в разделе «Специальные бетоны» [3].

В последнее время в европейских специализированных журналах появилось большое количество публикаций о самоуплотняющемся бето-не, что свидетельствует о большом интересе к его изучению со стороны учёных практически всех европейских стран. Так, к примеру, в немецком журнале «BetonWerk International» во втором выпуске за апрель 2006 года имеются две новые интересные публикации:

- «Почему самоуплотняющийся бетон различен по составу в различных странах?» учёного из Исландии Олафура Валлевика. www.ibri.is

- «Использование высокоэффективного самоуплотняющегося бетона для сборных железобетонных конструкций» группы французских учёных Сильвиана Дехаудта, Симона Лебуреуса, Патрика Роугоя. www.cerib.com

1.4. Состав самоуплотняющегося бетона

Состав компонентов смеси для приготовления самоуплотняюще-гося бетона осуществляется, как правило, по японскому методу, разрабо-танному профессором Окамурой. Концепция этой рецептуры базируется на повышении доли мелких пылевидных частиц. Рецептуры самоуплот-няющегося бетона базируются на следующих граничных условиях [6]:

- насыпной объём заполнителя крупной фракции должен быть не более 50% объёма бетона;

- объёмная часть песка в растворе должен составлять 40%.

В наиболее простой форме стандартную рецептуру самоуплот-няющегося бетона можно представить следующим образом.

| Компонент | Единица | Количество |

| Цемент | кг/м3 | 350 |

| Зольная пыль или молотый известняк | кг/м3 | 200 |

| Вода | кг/м3 | 170-180 |

| Водоцементное отношение | кг/м3 | 0.49-0.51 |

| Песок (зернистость 0-2) | кг/м3 | 650 |

| Мелкий щебень (2-16) | кг/м3 | 950 |

| Пластификатор | кг/м3 | 2-4 |

При оптимизации состава самоуплотняющегося бетона возникают, как правило, следующие вопросы [6]:

- Каким образом подобрать оптимальное количество песка?

- Действительно ли необходимо большое количество цемента?

- Какое влияние оказывают различные наполнители смеси (зольная пыль и молотый известняк)?

- Какое количество крупной фракции заполнителя можно использо-вать?

Состав и виды самоуплотняющегося бетона постоянно развивают-ся. Так, к примеру, в 2003 году в Германии был получен допуск на ис-пользование лёгкого самоуплотняющегося бетона. Несмотря на низкую плотность в незатворённом состоянии, равную 1,38 кг/дм3, этот бетон об-ладает прекрасной подвижностью и способностью самоуплотняться. Ме-ханические свойства этого бетона аналогичны свойствам обычного бето-на [7].

1.5. Свойства самоуплотняющегося бетона

Анализ самых последних исследований, проведенных в Японии, Германии и Швеции [7] даёт возможность представить свойства самоуп-лотняющегося бетона следующим образом:

В своём большинстве свойства самоуплотняющегося бетона во многом совпадают со свойствами обычного бетона. Путём комбинирова-ния компонентов самоуплотняющийся бетон может быть запроектирован как бетон с обычной прочностью, так и как высокопрочный бетон.

Прочность на сжатиеПри аналогичном содержании цемента и водоцементном соотно-шении самоуплотняющийся бетон обладает более высокой прочностью на сжатие за счёт более плотного состава смеси.

Прочность на растяжениеПри аналогичных показателях по прочности на сжатие самоуплот-няющийся бетон имеет незначительно более высокую прочность на рас-тяжение по сравнению с обычным бетоном.

Связь бетон/арматураВследствие того, что самоуплотняющийся бетон обладает хоро-шими подвижностью и сцеплением между отдельными частицами, он об-ладает хорошими свойствами образования плотного соединения с арма-турными стержнями. При этом расположение арматуры (верхний или нижний ряды стержней) не имеет никакого значения.

Модуль упругостиМодуль упругости самоуплотняющегося бетона примерно на 15% ниже, чем у обычного бетона. Это связано с повышенным содержанием мелких пылевидных частиц в бетонной смеси и пониженным содержани-ем крупной фракции заполнителя по сравнению с обычным бетоном.

УсадкаУсадка бетона всегда связана с количеством цементного теста в бетоне. Так как содержание цементного теста у самоуплотняющегося бе-тона незначительно отличается от обычного, то оба бетона имеют при-мерно одинаковую усадку.

Качество поверхностиПоверхность самоуплотняющегося бетона до мельчайших подроб-ностей повторяет поверхность опалубки. Таким образом, при использо-вании современных видов опалубок можно сразу получить идеально гладкую и ровную поверхность.

1.6. Преимущества самоуплотняющегося бетона

Преимущества самоуплотняющегося бетона по сравнению с дру-гими традиционными видами бетона можно условно разделить по груп-пам и представить следующим образом [с использованием 1]:

- для заказчика: более высокая безопасность капиталовложений за счёт:

- создания строительных конструкций, имеющих высокую проч-ность и в которых исключены дефекты, вызванные ошибками при уплотнении бетонной смеси;

- сокращения продолжительности строительства;

- для архитектора: более широкий выбор форм конструкций и возмож-ности придания им определённого заданного внешнего вида за счёт:

- особой гладкой и плотной наружной поверхности бетона, которая в точности повторяет форму и поверхность опалубки;

- опалубки различной формы и структуры;

- возможности создания любой геометрии бетонируемой конструк-ции;

для проектировщика: свободный выбор геометрии конструкций, обеспечение их долговечной эксплуатации и упрощение разработки проекта производства работ за счёт:

- упрощения работ по бетонированию (отпадает необходимость в уплотнении);

- возможности более плотного расположения арматурных стержней;

- плотного сцепления арматуры с бетоном и проникновения бетона в самые труднодоступные места в опалубке;

- возможности подачи бетона непосредственно через опалубку, на-пример, через отверстие в нижней её части;

- более простой и менее массивной конструкции опалубки (из-за от-сутствия процесса вибрирования бетона на опалубку не воздейст-вуют дополнительные динамические и статические нагрузки);

- для строительной фирмы, выполняющей работы на площадке: более безопасное ведение строительных работ и сокращение затрат на зар-плату персонала за счёт:

- возможности укладки за смену большего объёма бетона;

- отсутствия необходимости уплотнения бетона и следовательно ис-ключения ошибок, которые могли бы возникнуть при его уплотне-нии;

- возможности работы персонала в более безопасных условиях при бетонировании;

- самостоятельного растекания бетонной смеси по всей конструк-ции;

- исключения возможности расслоения бетонной смеси;

- отсутствия шума и вибрации, негативно воздействующих как на персонал, так и на проживающих рядом со строительной площад-кой людей.

1.7. Экономичность и перспективы использования самоуплотняющегося бетона

Проанализировать экономичность самоуплотняющегося бетона можно на основе уже имеющегося европейского опыта использования этого вида бетона. К примеру, в Германии в литературе [8] можно найти следующие данные:

Если сравнивать цены, то самоуплотняющийся бетон вследствие своего модифицированного состава и стоимости отдельных компонентов бетонной смеси дороже обычного бетона аналогичного вида. Разница в цене составляет от 13 до 18 Евро за 1 кубический метр. Это удорожание бетона компенсируется экономией средств при его укладке и целой груп-пе других преимуществ этого бетона (см. предыдущий раздел).

Анализ работ по бетонированию в Германии показал, что за счёт того, что отпадает необходимость в уплотнении бетонной смеси на строительной площадке, экономия средств за счёт использования само-уплотняющегося бетона при бетонировании отдельных строительных конструкций может составлять от 3 до 6 Евро за конструкцию. Кроме то-го, необходимость уплотнения бетона, например при бетонировании ко-лонн и опор, вызывает необходимость частых перерывов при подаче бе-тонной смеси, а при использовании самоуплотняющегося бетона такие перерывы исключены!

На строительных площадках бывшего Советского Союза очень часто приходилось сталкиваться с ситуациями, когда использование са-моуплотняющегося бетона уже сейчас просто необходимо, а именно:

- при бетонировании на большой высоте или на воде, когда процесс уп-лотнения крайне затруднён, стоит значительных средств и небезопа-сен для персонала;

- при бетонировании густоармированных конструкций, где обычный бетон не может проникнуть во все места, что ведёт в последствии к появлению дефектов и преждевременной коррозии;

- при бетонировании конструкций сложной геометрической формы, а также конструкций, к которым предъявляются особые требования по качеству наружной поверхности бетона;

- при бетонировании опор мостов, плотин, туннелей и других трудно-доступных сооружений, где непрерывно необходимо подавать боль-шое количество бетона, а работа персонала крайне затруднена и не-безопасна.

Если учесть ещё факт того, что многие наши фирмы уже приобре-ли высококачественную современную опалубку, а самоуплотняющийся бетон в точности повторяет поверхность опалубки и не имеет полостей и каверн, то использование этого бетона даст существенный выигрыш по качеству наружной поверхности по сравнению с обычным бетоном (т.е. во многих случаях отпадёт необходимость в дальнейшей отделке: шпат-лёвке и т.д.), а это также ведёт к существенному сокращению затрат на строительство. Более того, из-за отсутствия процесса вибрирования мож-но использовать более простую и менее массивную конструкцию опалуб-ки!

Стоит добавить, что зарплата персонала на строительных площад-ках и у нас в последнее время также значительно возросла. Если необхо-димость в уплотнении бетонной смеси на строительной площадке за счёт использования самоуплотняющегося бетона отпадёт и появится возмож-ность подавать бетон можно не сверху, а непосредственно в опалубку, то это приведёт к возможности сокращения персонала на время бетонирова-ния и, следовательно, к экономии средств и повышению безопасности при выполнении этих работ.

МЕТОДЫ ИСПЫТАНИЙ И ЛАБОРАТОРНОЕ ОБОРУДОВАНИЕ

Как обеспечить в современных условиях надлежащее качество строительства? Ответ прост: только используя инновационные технологии и современные строительные материалы, постоянно контролируя качество исходного сырья и материалов (прежде всего бетонной смеси и ее компонентов), можно гарантировать высокое качество строительства. Необходимо осваивать работу с новыми эффективными материалами и современным лабораторным оборудованием, постоянно уделять внимание повышению квалификации персонала начиная, уже со студенческой аудитории.

В последние 10 лет ситуация на строительных площадках бывшего СССР меняется к лучшему. С развитием рыночных отношений к качеству строительного производства и к дисциплине и безопасности труда предъявляются все более жесткие требования. У производителей строительных материалов начали появляться современные строительные лаборатории и приборы, позволяющие контролировать качество входного сырья и готовой продукции. Контроль качества также осуществляется и непосредственно на строительных площадках. На рынке СНГ появилось высококачественное лабораторное оборудование европейских производителей. Одним из таких крупных производителей оборудования является немецкая фирма «TES-TING Bluhm & Feuerherdt GmbH» из Берлина, которая уже не первый год успешно работает на нашем рынке лабораторного оборудования и имеет надежных поставщиков во многих регионах бывшего СССР. «ТЕСТИНГ» относится к одной из немногих фирм, которые производят лабораторное оборудование для диагностики самоуплотняющегося бетона.

2.1. Диагностика самоуплотняющегося бетона и его компонентов

При разработке оптимальной рецептуры самоуплотняющегося бетона большую роль играют реологические исследования. Методика и последовательность исследований разработаны по японскому образцу, включают лабораторные исследования исходных материалов и имеют следующие этапы [1]:

- испытание цементного теста;

- испытание раствора;

- испытание бетона.

К исследованиям цементного теста относят изучение составов мелких пылевидных частиц (цемент + заполнитель) относительно их во-допотребности, а также их чувствительность при затворении разным ко-личеством воды. С этой целью проводится большое количество испыта-ний на расплыв цементного теста без встряхивания с использованием ко-нуса Хегерманна. При этом исследуются смеси с различным содержани-ем воды. На основании результатов исследования цементного теста мож-но заниматься подбором состава раствора.

Испытания раствора служат для того, чтобы подобрать необходи-мое количество воды для затворения, правильно определить вид и коли-чество пластификатора. При испытании раствора проводятся два испыта-ния на подвижность. Вначале проводится испытание на расплыв раствора без встряхивания. Затем определяется время прохождения раствора через специальную воронку (см. метод 2) [1].

Подобранный состав раствора служит основой для окончательного определения состава бетона. В раствор добавляется ограниченное коли-чество крупного заполнителя (как правило, зернистостью 2-16 мм, в ко-личестве 900 кг на 1 м3 и плотностью, равной примерно 2650 кг на 1 м3) и определяется окончательное количество цемента, заполнителя, воды и песка.

2.2. Обзор методов

Для испытания самоуплотняющегося бетона используются раз-личные методы. Эти методы контролируют способность бетона расте-каться, выравниваться и преодолевать сопротивление арматурных стерж-ней.

Для лабораторных исследований самоуплотняющегося бетона ис-пользуется как уже известное и распространенное оборудование, так и специально разработанное. Для упрощения и облегчения работы персо-нала лаборатории производители лабораторного оборудования постоянно совершенствуют конструкции и устройство уже существующего обору-дования. Основная часть этого оборудования проста в конструкции и об-служивании и может (при необходимости и при благоприятных погодных условиях и температуре наружного воздуха) использоваться непосредст-венно на строительной площадке.

Обобщая различные публикации [1; 2; 4-7] и нормативный доку-мент [3], методы диагностики свежеприготовленного самоуплотняющегося бетона можно представить следующим образом.

A. Конус Хегерманна

Оборудование. Оборудование состоит из трех составных частей: конуса Хегерманна (рис. 1), воронки для его заполнения и стеклянного основания диаметром 300 мм и толщиной 5 мм.

Назначение. Определение скорости растекания и вязкости с целью последующего определения потребности смеси в воде.

Испытание. Согласно [3], проводится при температуре (20±2)°С. Конус Хегерманна при помощи воронки заполняется суспензией или раствором. Затем он медленно вертикально поднимается таким образом, чтобы содержимое могло равномерно вытечь на стеклянное основание. Смесь равномерно растекается по основанию. При этом дополнительное встряхивание не требуется. После растекания штангенциркулем измеряется диаметр расплыва.

Расчет. Относительную степень растекания Г определяют по формуле

Г = (F/F0)2 – 1, где F0 – диаметр конуса, равен 100 мм; F – диаметр расплыва.

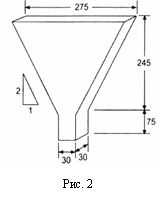

Б. V-образная воронка для раствора

Оборудование. Оборудование состоит из воронки на ножках из нержавеющей стали с открывающейся задвижкой (рис. 2) и насадки для облегчения заполнения воронки раствором.

Назначение. Определение скорости протекания и вязкости раство-ра.

Испытание. При помощи насадки воронка заполняется раствором в количестве 1,2 л. Одновременно с открытием задвижки включается се-кундомер, фиксирующий время Т0 протекания раствора через воронку.

Расчет. Относительное время прохождения раствора через воронку определяется по формуле RM=10/Т0.

Требование. Время прохождения через воронку должно быть 9-10 секунд [2; 4]. Поэтому RM должно быть в диапазоне между 0,9 и 1,1.

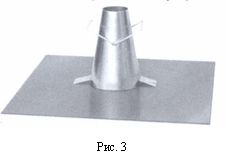

В. Конус Абрамса

Оборудование. Оборудование состоит из конуса Абрамса из нержавеющей стали (рис. 3), плиты основания с гладкой поверхностью и размерами не менее 800?800 мм (обычно размеры плиты 900?900 мм или 1000?1000 мм) и с разметкой 500 мм – круга и центра (для позиционирования конуса).

Назначение. Определение диаметра расплыва конуса и времени растекания бетонной смеси до достижения диаметра 500 мм, а также общего времени растекания бетона.

Испытание. Перевернутый конус заполняется свежеприготовленной бетонной смесью без уплотнения. Не позже 90 секунд после наполнения конус поднимается вверх. Сразу включается секундомер. По мере достижения смесью диаметра 500 мм, а также после завершения процесса растекания осуществляется фиксация времени. После завершения растекания определяется максимальный диаметр расплыва бетонной смеси.

Требование. Максимальный диаметр расплыва конуса должен быть не менее 700 мм, время достижения диаметра 500 мм должно быть в диапазоне от 3 до 6 секунд, а общее время растекания больше 45 секунд [5].

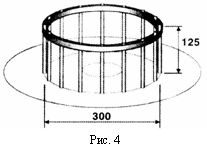

Г. Конус с блокировочным кольцом

Оборудование. См. оборудование предыдущего метода + блокировочное кольцо (рис. 4). Блокировочное кольцо (диаметром 300 мм с закрепленными гладкими металлическими стержнями длиной 125 мм и диаметром 18 мм) при испытаниях имитирует арматуру. Количество стержней зависит от крупности заполнителя в бетонной смеси и может быть равным 10, 16 или 22 [3]. При крупности до 16 мм количество стержней принимается равным 16.

Назначение. Определение диаметра расплыва конуса и времени растекания бетона до достижения диаметра 500 мм после прохождения бетоном блокировочного кольца.

Испытание. См. предыдущий метод. Блокировочное кольцо уста-навливается по центру с использованием имеющейся маркировки.

Требование. Максимальный диаметр расплыва конуса должен быть не менее 650 мм.

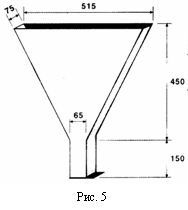

Д. V-образная воронка для бетона

Оборудование. Оборудование состоит из воронки на ножках из не-ржавеющей стали с открывающейся задвижкой и насадки для облегчения заполнения воронки бетоном (рис. 5).

Назначение. Определение скорости протекания и вязкости бетона.

Испытание. С использованием насадки воронка заполняется бето-ном в количестве 10 литров. Одновременно с открытием задвижки вклю-чается секундомер, при помощи которого фиксируется время Т прохож-дения бетона через воронку.

Расчет. Относительное время прохождения бетона через воронку определяется по формуле RВ=10/Т.

Требование. Время прохождения бетона через воронку должно быть от 10 до 20 секунд [4; 5]. Таким образом, RВ должно быть в диапа-зоне между 0,5 и 1,0.

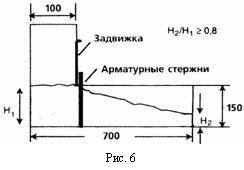

Е. L-образный ящик

Оборудование. Оборудование состоит из L-образного ящика с длиной основания 700 мм, в котором для имитации арматуры установлены стержни (рис. 6). В конструкции ящика имеются задвижка и воронка для его заполнения.

Назначение. Определение растекаемости и способности преодолевать препятствия из стержней бетонными смесями.

Испытание. При помощи воронки вертикальная часть ящика пол-ностью заполняется бетоном. Одновременно с поднятием задвижки засе-кается время. Бетон проходит через ряд вертикальных стержней, имити-рующих арматуру, и растекается по горизонтальной части ящика. По достижении бетоном отметки в 400 мм фиксируется время. Кроме того, после завершения процесса растекания измеряются уровни бетона в мес-те заполнения (Н1) и в месте достижения крайнего положения (Н2).

Требование. Время достижения отметки в 40 см (Т40 см) должно быть в диапазоне от 3 до 6 секунд, отношение высот Н2 к Н1 должно быть не менее 0,8.

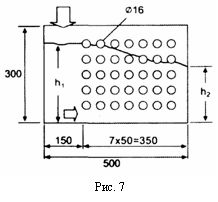

Ж. Ящик Каджима

Оборудование. Оборудование состоит из ящика из плексиглаза размерами 500x300x300 мм с трубкой (соотношение длины и диаметра 500/100 мм) и конуса для наполнения высотой 100 мм (рис. 7). Внутри ящика в качестве имитации арматуры установлены барьеры из стержней диаметром 16 мм. Всего 5 рядов в каждом по 7 барьеров.

Назначение. Определение степени заполнения и способности преодолевать препятствия.

Испытание. Через конус и трубку ящик заполняется бетонной смесью (со скоростью 5 л за 5 с) до уровня, когда закроется верхний стержень со стороны заполнения. После заполнения измеряется высота уровня со стороны заполнения (h1) и с противоположной стороны (h2).

Требование. Степень заполнения в процентах равна h2x100 / h1. Ес-ли эта величина больше 95%, то это требование выполняется.

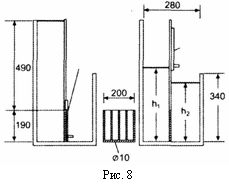

З. Тестовый ящик для бетона

Оборудование. Оборудование состоит из ящика, выполненного из нержавеющей стали по определенным размерам (рис. 8). Ящик имеет перегораживающую задвижку и рамку со стержнями, которые имитируют арматуру.

Назначение. Определение подвижности и способности преодоле-вать препятствия бетонными смесями.

Испытание. Левая часть ящика полностью заполняется бетонной смесью. После заполнения открывается задвижка и часть бетонной смеси перемещается через рамку со стержнями в правую часть. После стабили-зации процесса перетекания измеряют высоту уровней бетона в левой и правой частях.

Требование. Разница между уровнями в обеих частях ящика долж-на быть не более 20 мм.

И. Трехсекционная цилиндрическая форма

Оборудование. Трехсекционная цилиндрическая форма общей вы-сотой 450-500 мм, высотой секции 150 мм и диаметром 150 мм, разде-ляемая на секции двумя задвижками, три емкости, весы с точностью 1 г, сито с размером ячейки 8 мм (рис. 9).

Назначение. Определение равномерности распределения заполни-теля в бетоне за счет промывания бетона и последующего просеивания заполнителя.

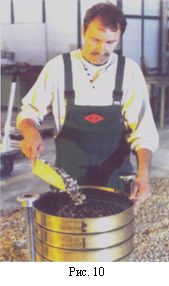

Испытание. Цилиндрическая форма под углом 45 градусов полно-стью заполняется бетонной смесью (с крупностью заполнителя до 16 мм) и отстаивается в вертикальном положении до начала схватывания около 30 минут. При помощи двух горизонтальных задвижек бетонная смесь в цилиндре разделяется на 3 секции, и содержимое каждой из секций взве-шивается. Затем содержимое каждой из трех секций промывают и про-сеивают на сите с размером ячейки 8 мм. Материал после просеивания высушивают и взвешивают. Таким образом, равномерность распределе-ния заполнителя определяется путем сравнения трех масс сухого запол-нителя крупностью 8-16 мм, полученного из трех секций после промывания и просеивания (рис.10).

Библиографический список

- Рекламно-информационный проспект немецкой фирмы «Dyckerhoff Beton GmbH».

- Европейский нормативный документ по самоуплотняющемуся бетону: DAfStb-Richtlinie Selbsverdichtender Beton (SVB-Richtlinie). Ausgabe November 2003.

- Hillemeier, B.; Buchenau, G.; Herr, R.; Huttl, R.; Klu?endorf, St.; Schubert, K.: Spezialbetone, Betonkalender 2006/1, Ernst & Sohn, стр. 534-549.

- Brameshuber, W.; Kruger, Th.; Uebachs, St.: Selbsverdichtender Beton im Transportbetonwerk. Немецкий журнал: Beton. 10/2001. стр. 546-550.

- Rings, K.-H.; Kolczyk, H.: Selbsverdichtender Beton SVB - ein neuer Hochleistungsbeton. Heidelberger Addiment.

- Rings, K.-H.; Kolczyk, H., Losch, P.: SCC: Grenzen der Betonzusammensetzung. Немецкий журнал: Beton. 4/2002. стр. 192-196.

- Rings, K.-H.; Kolczyk, H., Losch, P.: SCC: Grenzen der Betonzusammensetzung. Немецкий журнал: Beton. 7+8/2006. стр. 357-362.

- Breitenbucher, R.: Selbsverdichtender Beton. Немецкий журнал: Beton. 9/2001. стр. 496-499.

- Rings, K.-H.; Kolczyk, H.: Selbstverdichtender Beton SVB — ein neuer Hochleistungsbeton. Информация немецкой фирмы: Heidelberger Addiment

- Fohr, A: Prufverfahren zur Bestimmung der Verarbeitbarkeit von selbstverdichtendem Beton. 2001. Конспект семинара. Ibu

- Европейский нормативный документ по самоуплотняющемуся бе-тону: DAfStb-Richtlinie Selbstverdich-tender Beton (SVB-Richtlinie)

- Информация немецкой фирмы: Bau Mineral. Berechnungs- und Prufverfahren zur Betonzusammen-setzung selbstverdichtender Betone

- Dehn, F.; Schubert, L., Hertel, C., Lietzmann, M.: Verstarkung von Stahlstutzen mit SCC. Немецкий журнал: Beton. 4/2002. стр. 182-187

- Brameshuber, W; Uebachs S.: Sedimentationsstabilitat von selbst-verdichtenden Betonen. Немецкий журнал: Beton. 1/2003. стр. 10-15.

- ТESTING Bluhm & Feuerherdt GmbH. Каталог оборудования.